Faktor-faktor yang Mempengaruhi Kualitas Pemotongan Mesin Pemotong Laser Serat

1. Tinggi Pemotongan

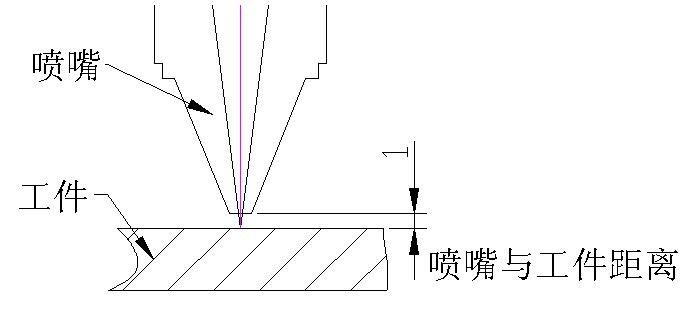

Seperti yang ditunjukkan pada gambar di bawah ini, jika jarak antara nosel dan benda kerja terlalu pendek, dapat menyebabkan tabrakan pelat dan nosel;jika jaraknya terlalu panjang, dapat menyebabkan difusi gas, menyebabkan lebih banyak residu di dasar pemotongan.

Jarak antara nosel dan benda kerja dapat diatur pada antarmuka "Teknologi", dan jarak yang disarankan adalah antara 0,5-1,5 mm.

2. Kecepatan Pemotongan

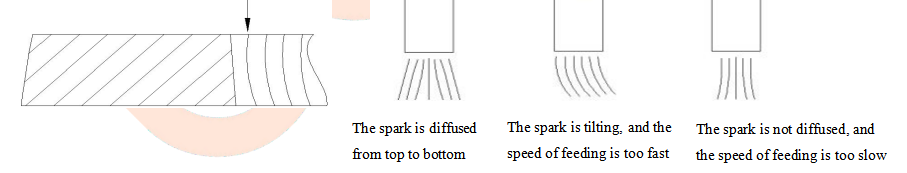

Kecepatan makan dapat dinilai dari percikan pemotongan.Di bawah kondisi pemotongan normal, percikan menyebar dari atas ke bawah, dan ketika percikan dimiringkan, kecepatan pengumpanan terlalu cepat;jika percikan tidak menyebar tetapi mengembun, kecepatan pengumpanan terlalu lambat.Gambar berikut menunjukkan kecepatan potong yang sesuai, permukaan pemotongan menunjukkan garis halus, dan tidak ada terak yang berasal dari bagian bawah.

Dalam hal kualitas pemotongan yang buruk, disarankan untuk melakukan pemeriksaan umum terlebih dahulu, yang isi dan urutannya adalah sebagai berikut:

1) Tinggi pemotongan (disarankan bahwa tinggi pemotongan aktual antara 0,5 dan 1,5 mm): Jika tinggi pemotongan aktual tidak akurat, kalibrasi harus dilakukan.

2) Nozzle: Periksa jenis dan ukuran nozzle untuk melihat apakah digunakan dengan benar.Jika sudah benar, periksa apakah nosel rusak, dan kebulatannya normal.

3) Direkomendasikan untuk melakukan pemeriksaan pusat optik pada nosel dengan diameter 1,0, dan fokus harus antara -1 hingga 1 saat memeriksa pusat optik.Dengan cara ini, titik cahaya kecil mudah diamati.

4) Lensa pelindung: Periksa apakah lensa bersih, dan pastikan tidak ada air, tidak ada minyak, dan tidak ada terak pada lensa.

Terkadang lensa pelindung mungkin berkabut karena cuaca atau gas tambahan yang terlalu dingin.

5) Periksa apakah fokus diatur dengan benar.

6) Ubah parameter pemotongan.

Setelah memeriksa enam item di atas, jika tidak ada masalah, ubah parameter sesuai dengan fenomena.

| Gerinda logam di permukaan bawah sulit dihilangkan. | Kecepatan potong terlalu tinggiTekanan udara terlalu rendah Gas tidak murni Fokusnya terlalu tinggi | Kurangi kecepatan potong, Tingkatkan tekanan udara Gunakan gas murni Turunkan fokus |

| Gerinda hanya di satu sisi. | Laser koaksial tidak benar. Pembukaan nosel memiliki cacat. | Sejajarkan laser koaksial Ganti nozel |

| Bahan dikeluarkan dari atas. | Daya terlalu rendah Kecepatan potong terlalu tinggi | Meningkatkan kekuatan Kurangi kecepatan potong |

| Permukaan pemotongan tidak tepat. | Tekanan udara terlalu tinggiNosel rusak. Diameter nozel terlalu besar. | Mengurangi tekanan udara Ganti nozel Pasang nozel yang sesuai |

| Baja tahan karat: Memotong dengan N2tekanan tinggi. | ||

| Cacat | Kemungkinan penyebabnya | Solusi |

| Gerinda seperti tetesan kecil biasa diproduksi | Fokusnya terlalu rendah

Kecepatan potong terlalu tinggi | Tingkatkan fokus

Kurangi kecepatan potong |

| Gerinda berfilamen panjang tidak beraturan diproduksi di kedua sisi, dan permukaan pelat besar berubah warna. | Kecepatan potong terlalu rendahFokusnya terlalu tinggi Tekanan udara terlalu rendah

Bahannya terlalu panas | Tingkatkan kecepatan potongTurunkan fokus Meningkatkan tekanan udara

Keren bahannya |

| Gerinda panjang tidak beraturan diproduksi di ujung tombak. | Laser koaksial salah. Fokusnya terlalu tinggi Tekanan udara terlalu rendah

Kecepatan potong terlalu rendah | Sejajarkan Laser koaksial Turunkan fokus Meningkatkan tekanan udara Tingkatkan kecepatan potong |

| Ujung tombak menjadi kuning | Nitrogen mengandung pengotor oksigen. | Gunakan nitrogen berkualitas tinggi |

|

Sinar cahaya menyebar di awal. | Akselerasinya terlalu tinggi Fokusnya terlalu rendahBahan cair tidak bisa

boleh pulang | Kurangi akselerasi Tingkatkan fokus Lewati lubang melingkar |

| Goresannya kasar | Nozel rusak.Lensanya kotor | Ganti noselBersihkan lensa, dan ganti jika perlu. |

| Bahan dikeluarkan dari atas. | Kekuatannya terlalu rendah

Kecepatan potong terlalu cepat Tekanan udara terlalu tinggi | Meningkatkan kekuatan Kurangi kecepatan potong Mengurangi tekanan udara |

Waktu posting: Mar-01-2021